مقدمه: دقت در پرکنی، فراتر از یک نیاز صنعتی

در صنایع غذایی، دارویی، آرایشی و شیمیایی، دقت در پرکردن مواد بهویژه مایعات، یک عامل حیاتی برای کیفیت نهایی محصول، رضایت مشتری و رعایت استانداردهای بینالمللی است.

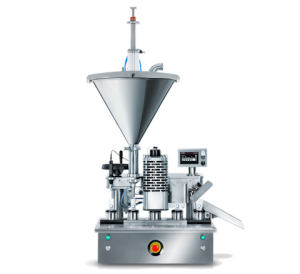

در این میان، دستگاه پرکن سروو (Servo Filling Machine) به عنوان یک فناوری پیشرفته و قابل اعتماد، نقش اساسی در تحقق دقت میلیلیتری در خطوط تولید ایفا میکند.

اما دقیقاً چه مکانیزمی در دستگاه پرکن سروو باعث دستیابی به این سطح از دقت میشود؟ در این مقاله به زبان ساده و در عین حال تخصصی، به این پرسش پاسخ میدهیم.

دستگاه پرکن سروو چیست؟

تعریف ساده و کاربردی:

دستگاه پرکن سروو الکتروموتوری، سیستمی اتوماتیک یا نیمهاتوماتیک است که از سروو موتور برای کنترل دقیق میزان تزریق مواد درون ظرفها استفاده میکند.

برخلاف سیستمهای پنوماتیک یا دستی، دستگاههای سروو با الکتروموتورهای برنامهپذیر کار میکنند که دقت، سرعت، و هماهنگی بالاتری در پرکنی ایجاد میکنند.

چرا دقت در پرکنی اهمیت دارد؟

1. کاهش ضایعات تولید

2. افزایش یکنواختی محصولات

3. جلوگیری از سرریز یا کمپر شدن

4. رعایت استانداردهای ملی و بینالمللی

5. افزایش اعتماد مشتریان و خریداران عمده

مکانیزم دقت در دستگاه پرکن سروو

برای درک دقیق عملکرد دستگاه پرکن سروو، ابتدا باید با عناصر کلیدی این سیستم آشنا شویم:

1. سروو موتور (Servo Motor)

سروو موتور در واقع قلب تپندهی سیستم است. این موتورها قابل کنترل با دقت بالا هستند و میتوانند میزان چرخش (و در نتیجه مقدار پرشده) را با دقت تا 0.01 میلیلیتر کنترل کنند.

2. انکودر (Encoder)

انکودر یک حسگر چرخشی است که تعداد دور چرخش موتور را ثبت میکند و بازخورد لحظهای به سیستم کنترل میدهد.

این بازخورد باعث میشود دستگاه در صورت بروز انحراف، فوراً مقدار تزریق را تنظیم کند.

3. سیستم کنترل PLC و HMI

سیستم کنترل منطقی برنامهپذیر (PLC) به همراه رابط کاربری HMI امکان تنظیم دقیق حجم پرکنی، سرعت تزریق، تأخیر زمانی و سایر متغیرها را به کاربر میدهد.

4. پمپ دندهای یا پیستونی با کنترل سروو

میزان حرکت دقیق پمپ (مکش و تزریق) توسط سروو کنترل میشود، بنابراین حتی مواد ویسکوز مانند کرم، شیره یا ژل نیز با دقت بالا پر میشوند.

نقش بازخورد لحظهای در تضمین دقت

یکی از بزرگترین تفاوتهای دستگاه پرکن سروو با مدلهای سنتی، بازخورد لحظهای (Real-time Feedback) است.

این ویژگی باعث میشود تا دستگاه دائماً میزان حجم تزریقشده را مقایسه و در صورت نیاز اصلاح کند.

مزیت این ویژگی چیست؟

• کاهش خطای انسانی

• جبران خطاهای ناشی از تغییر فشار یا ویسکوزیته ماده

• حفظ ثبات در هر نوبت پرکنی

تنظیم حجم دقیق: چگونه انجام میشود؟

برای مثال، اگر کاربر در HMI عدد 95 میلیلیتر را برای پرکنی تعیین کند، سیستم مطابق با برنامه زیر عمل میکند:

1. تبدیل عدد به تعداد پالسهای چرخش موتور

2. ارسال فرمان به سروو موتور

3. نظارت انکودر بر تعداد دور و ارسال بازخورد

4. توقف خودکار پس از رسیدن به حجم تعیینشده با تلورانس ±0.1 میلیلیتر

مقایسه دقت پرکن سروو با سیستمهای دیگر

نوع دستگاه دقت پرکنی معمول تلورانس خطا مناسب برای

دستی ± 5-10 میلیلیتر بالا مشاغل کوچک

پنوماتیک ± 1-3 میلیلیتر متوسط کارخانجات نیمهصنعتی

سروو موتور ± 0.1 میلیلیتر یا کمتر بسیار پایین صنایع حساس (دارویی، غذایی)

دقت در پرکنی محصولات ویسکوز (غلیظ)

یکی از چالشهای رایج در خطوط تولید، پرکردن مواد ویسکوز (مانند کرم، سس، شامپو، ژل) است.

دستگاه پرکن سروو با کنترل کامل سرعت تزریق، از شره کردن، حبابزایی یا نیمپر شدن ظروف جلوگیری میکند.

چگونه؟

• کاهش سرعت در انتهای پرکنی (Soft Stop)

• تنظیم زمان تأخیر برای قطع جریان دقیق

• کنترل همزمان فشار و دبی جریان

کاربردهای صنعتی پرکن سروو با دقت میلیلیتری

• صنایع دارویی: پرکنی سرم، شربت، قطره با حجمهای دقیق

• صنایع غذایی: پرکنی روغن، سس، مربا، عسل

• صنایع آرایشی: پرکنی کرم، لوسیون، ژل

• مواد شیمیایی حساس: پرکنی جوهر، رنگ، رزین

آیا سروو موتور با افزایش دقت، سرعت را قربانی میکند؟

خیر. با اینکه قیمت دستگاه پرکن سروو، در نگاه اول بالا بنظر می رسد اما یکی از مزایای بزرگ دستگاه پرکن سروو این است که بین سرعت و دقت تعادل برقرار میکند.

در بسیاری از موارد، سرعت پرکنی به ۳۰ تا ۶۰ ظرف در دقیقه میرسد بدون افت دقت.

سوالات متداول (FAQ)

پیش از خرید دستگاه پرکن سروو، لازم است پاسخ این سوالات را بدانیم:

آیا دستگاه پرکن سروو فقط برای مایعات رقیق کاربرد دارد؟

خیر، با تنظیمات دقیق سرعت و فشار، مواد ویسکوز نیز بهخوبی پر میشوند.

برای تغییر حجم پرکنی، باید قطعهای را عوض کنیم؟

خیر، فقط کافیست از طریق HMI عدد مورد نظر را وارد کنید.

آیا دستگاه پرکن سروو مناسب کسبوکارهای کوچک است؟

در نسخههای نیمهاتومات، بله. بهخصوص اگر دقت برای شما اولویت دارد.

چالشهایی که پرکن سروو حل میکند

1. نوسانات فشار مواد: با سیستم بسته کنترلشده، نوسان اثر نمیگذارد.

2. تنوع ظروف: برنامهپذیری برای ظروف مختلف

3. پرکنی چندمحصولی: تنظیم آسان حجم برای محصولات گوناگون با یک دستگاه

4. افزایش بهرهوری: پرکنی سریع، دقیق و بدون نیاز به اپراتور دائم

نگهداری برای حفظ دقت دستگاه

برای تضمین دقت بلندمدت دستگاه، رعایت نکات زیر ضروریست:

• سرویس دورهای سروو موتور و انکودر

• بررسی و تمیزکاری سنسورها

• کالیبراسیون دورهای سیستم از طریق HMI

• بهروزرسانی نرمافزار و پارامترهای PLC

آینده دستگاههای پرکن با محوریت سروو تکنولوژی

در آینده، دستگاههای پرکن سروو با قابلیتهای زیر بیشتر وارد بازار خواهند شد:

• هوش مصنوعی در تنظیم دوز پرکنی

• اتصال به اینترنت اشیا (IoT) برای پایش از راه دور

• کالیبراسیون خودکار بر اساس دمای محیط یا غلظت ماده

• کنترل کیفی همزمان با پرکنی با استفاده از بینایی ماشین (Machine Vision)

نتیجهگیری: دقت میلیلیتری با اتکای کامل به سروو

امروزه در صنایعی که هر میلیلیتر اهمیت دارد، نمیتوان به سیستمهای دستی یا حتی نیمهخودکار قدیمی تکیه کرد.

دستگاه پرکن سروو، با دقت بالا، بازخورد لحظهای و قابلیت برنامهپذیری، استاندارد طلایی خطوط پرکنی مدرن است.

اگر هدف شما:

• کاهش خطا

• افزایش یکنواختی محصول

• رعایت استانداردهای کیفی

باشد، سروو تکنولوژی بهترین انتخاب خواهد بود.