مقدمه

در خطوط تولید مواد آرایشی، دارویی، غذایی و شیمیایی، یکی از مراحل حیاتی، بستهبندی نهایی تیوپها است. این مرحله شامل پر کردن دقیق تیوپها با ماده موردنظر و سپس درببندی مطمئن آنها برای حفظ کیفیت و ماندگاری محصول میشود.

اما اگر دستگاه تیوپ پرکن و دستگاه درببند با هم هماهنگ نباشند، نتیجه چیزی جز کاهش بهرهوری، افزایش ضایعات و افت کیفیت نهایی بستهبندی نخواهد بود.

این مقاله بهصورت تخصصی بررسی میکند که چگونه هماهنگسازی عملکردی و فنی بین دستگاه تیوپ پرکن و درببند میتواند موجب افزایش راندمان خط تولید، کاهش توقفات، بهبود دقت و صرفهجویی در انرژی شود.

بخش اول: اهمیت هماهنگی بین تیوپ پرکن و درببند در چرخه تولید

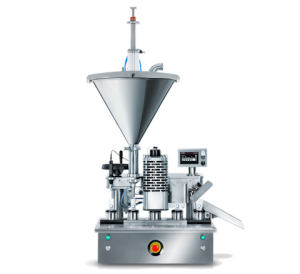

دستگاه تیوپ پرکن تمام اتوماتیک ، مسئول تزریق دقیق حجم مشخصی از محصول به داخل تیوپ است، در حالی که دستگاه درببند وظیفه بستن درب یا سیل حرارتی انتهای تیوپ را بر عهده دارد.

در بسیاری از خطوط تولید، این دو فرآیند بهصورت پشت سر هم انجام میشوند.

اگر هماهنگی لازم بین آنها وجود نداشته باشد، مشکلات زیر رخ میدهد:

* تاخیر در تحویل تیوپها به درببند و ایجاد گلوگاه در خط.

* نشت محصول از تیوپهای نیمهبسته بهدلیل اختلاف زمانبندی.

* افزایش خطای اپراتور بهدلیل تنظیمات دستی یا ناهماهنگ بودن سرعتها.

* افزایش استهلاک قطعات مکانیکی بهعلت توقفهای ناگهانی یا تغییر سرعت مکرر.

این هماهنگی، فقط یک مسئله مکانیکی نیست؛ بلکه شامل الکترونیک کنترل، منطق برنامهریزی، طراحی مسیر نقاله و حتی هماهنگی نرمافزاری PLC نیز میشود.

بخش دوم: مؤلفههای کلیدی هماهنگسازی در خط تولید

هماهنگی بین دستگاه تیوپ پرکن آلومینیومی و درببند، نیازمند درک چند مؤلفه مهم فنی است که در ادامه به آنها پرداخته میشود:

۱. همزمانی در سرعت و ریتم تولید

اگر سرعت پرکن ۶۰ تیوپ در دقیقه باشد، ولی درببند فقط توان ۵۰ عدد در دقیقه را داشته باشد، در عرض چند دقیقه صفی از تیوپهای آماده پر شدن در جلوی درببند ایجاد میشود.

راهکار: استفاده از سیستم همزمانساز (Synchronizer) یا کنترلر مرکزی که سرعت موتورها و نقالهها را بر اساس بازخورد سنسور تنظیم کند.

۲. هماهنگی نقالهها و مکانیزم انتقال

انتقال تیوپ از پرکن به درببند باید بدون لرزش، چرخش ناگهانی یا ضربه انجام شود. در خطوط پیشرفته از نقالههای Servo-driven با حسگر نوری استفاده میشود که جایگاه دقیق تیوپ را تشخیص داده و هماهنگ با ربات گیرنده عمل میکند.

۳. ارتباط سیگنالهای کنترلی (I/O)

در سیستمهای اتوماتیک، زمانی که تیوپ پر میشود، سیگنال ” Ready to cap” از پرکن به درببند ارسال میشود. این ارتباط میتواند از طریق PLC مشترک یا شبکه صنعتی (مانند EtherCAT یا Modbus TCP) برقرار گردد تا زمانبندی دقیقتری حاصل شود.

۴. کنترل کیفی لحظهای

دوربینهای بینایی ماشین (Vision System) میتوانند در بین دو دستگاه نصب شوند تا صحت پر شدن، نشتی یا زاویه درب را کنترل کنند. این سیستمها با نرمافزار هوشمند، فقط تیوپهای سالم را به مرحله بعد میفرستند.

بخش سوم: مزایای عملی هماهنگسازی در خطوط تولید

هماهنگی دقیق بین دو دستگاه باعث ایجاد بهبود چندجانبه در عملکرد خط تولید میشود که شامل جنبههای فنی، اقتصادی و کیفی است:

۱. افزایش راندمان و ظرفیت واقعی تولید

وقتی دستگاهها با سرعت و منطق یکسان کار کنند، ظرفیت اسمی خط به ظرفیت واقعی نزدیکتر میشود. در برخی کارخانهها، فقط با اصلاح زمانبندی بین تیوپ پرکن و درببند، تا ۲۰٪ افزایش تولید روزانه گزارش شده است.

۲. کاهش توقفهای ناگهانی

توقفهای ناگهانی معمولاً به دلیل ترافیک تیوپها یا گیرکردن در مسیر اتفاق میافتد. هماهنگی بین دستگاهها این مشکل را با تنظیم خودکار سرعت نقالهها و استفاده از سنسورهای حضور تیوپ کاهش میدهد.

۳. بهبود کیفیت بستهبندی

تیوپهایی که بیش از حد پر شده یا بهدرستی درببندی نشدهاند، از زنجیره خارج میشوند. هماهنگی دقیق باعث میشود که مواد بهصورت یکنواخت تزریق شوند و عملیات سیل حرارتی در زمان بهینه انجام شود.

۴. کاهش ضایعات مواد و انرژی

با جلوگیری از نشت محصول، توقفهای مکرر و درببندی ناقص، مصرف مواد اولیه و انرژی الکتریکی به حداقل میرسد. این موضوع در خصوص دستگاه هایی که با مواد گرانقیمت تر سروکار دارند مثل دستگاه تیوپ پرکن رنگ مو و دستگاه تیوپ پرکن خمیردندان یا مواد دارویی مثل دستگاه تیوپ پرکن کرم دستی، اهمیت ویژهای دارد.

بخش چهارم: راهکارهای مهندسی برای هماهنگسازی دستگاهها

هماهنگسازی در خط تولید، تنها به تنظیم سرعت خلاصه نمیشود؛ بلکه نیازمند طراحی مهندسی یکپارچه است. در ادامه مهمترین راهکارها بررسی میشوند:

۱. استفاده از کنترل مرکزی (Centralized PLC)

در این روش هر دو دستگاه به یک PLC مشترک متصل میشوند تا تبادل داده در لحظه انجام شود. این کار باعث کاهش تأخیر سیگنالها و هماهنگی دقیقتر بین عملکردها میشود.

۲. بهرهگیری از سرووموتورهای هوشمند

سرووموتورهای مدرن با انکودر داخلی، موقعیت دقیق هر تیوپ را کنترل میکنند. این امکان، حرکت همزمان و بدون لرزش بین مراحل پرکردن و درببندی را فراهم میسازد.

۳. بهکارگیری نقالههای هوشمند با سنسور حضور

این نقالهها بهطور خودکار توقف یا حرکت خود را با وضعیت تیوپ تنظیم میکنند و از ازدحام یا افتادن تیوپها جلوگیری میکنند.

۴. همترازی مکانیکی دقیق دستگاهها

کوچکترین اختلاف ارتفاع یا زاویه بین خروجی پرکن و ورودی درببند میتواند باعث انحراف مسیر تیوپ شود. استفاده از پایههای قابل تنظیم و تراز لیزری، دقت انتقال را بهبود میدهد.

۵. بهروزرسانی نرمافزار و الگوریتم کنترل

نرمافزارهای جدید PLC دارای الگوریتمهای تطبیقی هستند که بر اساس سرعت واقعی خط، زمانبندی را بهینه میکنند. شرکتهای مدرن از سیستمهای مانیتورینگ بلادرنگ (Real-time Monitoring) برای اصلاح خودکار خط استفاده میکنند.

بخش پنجم: نمونه واقعی از هماهنگسازی موفق در صنعت

در یکی از خطوط تولید محصولات بهداشتی، کارخانهای در اصفهان با مشکل تکرار خطای درببندی روبهرو بود. بررسی نشان داد که سرعت نقاله بین دو دستگاه ۰.۲ ثانیه اختلاف زمانی ایجاد میکند.

با نصب یک PLC مشترک و دو سنسور فاصلهسنج لیزری، همزمانی کامل برقرار شد. نتیجه:

* کاهش خطای درببندی از ۸٪ به ۱.۵٪

* افزایش ظرفیت تولید روزانه از ۵۰۰۰ به ۶۲۰۰ تیوپ

* کاهش مصرف انرژی تا ۱۲٪

این تجربه نشان داد که حتی تنظیمات ظاهراً کوچک، میتواند تأثیر چشمگیری بر عملکرد کلی خط داشته باشد.

جمعبندی

هماهنگسازی بین دستگاه تیوپ پرکن و دستگاه درببند یکی از مهمترین عوامل در بهینهسازی عملکرد خطوط تولید بستهبندی است. این هماهنگی، ترکیبی از مهندسی مکانیک، الکترونیک و نرمافزار کنترلی است که در نهایت به افزایش کیفیت محصول، کاهش ضایعات و افزایش سودآوری منجر میشود.

کارخانههایی که به جای خرید دستگاههای مجزا، به طراحی سیستم یکپارچه و هوشمند توجه کنند، در رقابت صنعتی آینده، گوی سبقت را از سایر رقبا خواهند ربود.